2025年6月,在“2025大灣區模具行業創新大會暨深圳市模具技術學會年會”上,上海毅速激光科技有限公司董事兼COO王利軍以《AI賦智·增材賦能——金屬3D打印驅動模具制造升級》為題發表演講,會后,王總接受《模具制造》專訪。作為國內模具3D打印領域的先行者,毅速激光通過技術創新與行業深耕,正推動傳統模具制造的顛覆性變革。

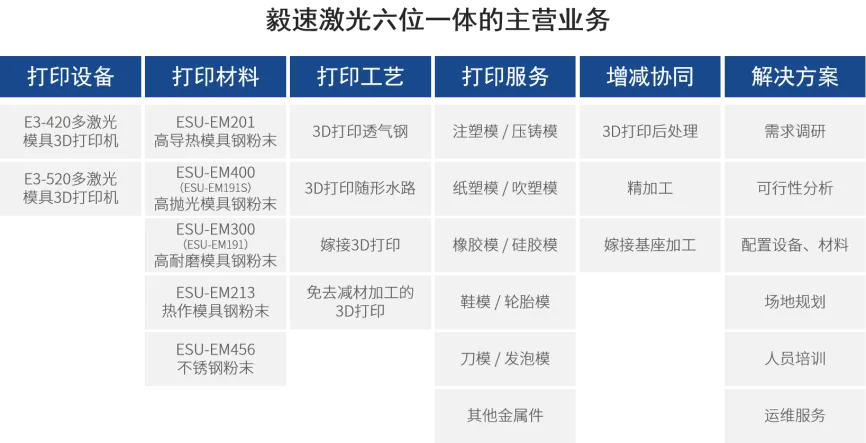

上海毅速激光科技有限公司(以下簡稱“毅速激光”)是一家專注于提供模具3D打印服務及整體解決方案的金屬3D打印科創企業,已構建起“打印設備、打印材料、打印工藝、打印服務、增減協同、解決方案”六位一體的業務結構,擁有15項發明專利等資質,是模具3D打印的引領者。

其服務流程涵蓋需求分析、設計、3D打印、后處理等環節,核心優勢在于從模具行業切入3D打印,更懂行業需求,提供包括隨形水路工藝、隨意透氣鋼工藝等在內的加工服務,設備如E3-420模具3D打印專機性能突出,材料如高導熱模具鋼粉末EM201等,應用于3C、醫療包裝等多個行業,能提質、增效、縮短周期,帶來顯著效益。

作為金屬3D打印領域的科創先鋒,毅速激光的發展歷程可以追溯到注塑模具領域,堪稱中國模具制造業轉型升級的縮影,2007年進入模具行業時,正值傳統制造工藝面臨效率瓶頸的關鍵時期。公司創始人之一張占波先生表示,早在2018年,毅速激光便開啟了模具3D打印的技術研究,這一戰略決策恰逢國家《增材制造產業發展行動計劃》發布的重要節點。隨著3D打印技術的不斷進步,毅速激光逐漸從傳統模具制造服務商轉型為自主研發的設備供應商,再到如今的整體解決方案提供商。這一獨特的發展路徑使得毅速激光成為了一家在模具行業里更懂3D打印,在3D打印行業里更懂模具的公司。

設備、材料、工藝、應用,相互驅動

技術閉環:從設備到材料,構建3D打印生態

模具行業的核心痛點在于復雜結構的加工效率與精度。毅速激光自主研發的第三代模具3D打印專機E3系列是關鍵突破點:針對模具行業定向研發。設備采用多激光系統(可選2激光或4激光),最大成形尺寸分別為400×400×420mm、400×400×520mm,能夠滿足大多數模具制造的需求。其配備的模具3D打印專用工藝包、快速嫁接功能,能幫助模具企業快速上手、高效應用。另外,進口光學組件和多傳感器冗余安全設計,能確保設備在長時間運行中的穩定性和可靠性,而高效的粉末處理模塊、快速洗氣功能,則可以進一步提升生產效率。

第三代模具3D打印專機 — E3-420

此外,規劃材料創新矩陣同樣至關重要。針對模具3D打印的特殊要求,毅速激光自主開發的EM400高拋光模具鋼粉末,拋光等級可達A1標準,耐磨性是傳統材料的1.5倍;而EM201高導熱模具鋼粉末,導熱系數高達80W/m·K,是傳統材料的4倍。這些材料與工藝的結合,真正實現了“增材制造+模具需求”的技術閉環。

毅速激光自主研發的模具鋼粉末系列

例如,王總在電子煙模具鑲件案例中拆解了某頭部電子煙企業的升級路徑:該鑲件尺寸較小,隨形水路的直徑在有限的空間內已達極限3~4mm,頭部有較長一段薄鐵位置無法設計隨形水路,冷卻效果很難有質的改善。毅速激光憑借自己多年的經驗,為其設計了扁螺旋形水路,特別是結合了毅速激光自研的ESU-EM201高導熱模具鋼粉末(已獲得中國和歐洲發明專利授權)進行打印,提升鑲件整體的導熱性能,從而使注塑冷卻時間縮短50%,成型周期減少20%,產能每月提升138240件。僅憑這一個鑲件,就為該企業新增年產值超71萬元。

毅速激光打印的電子煙鑲件

AI與增材融合:從“替代”到“賦能”

隨著人工智能(AI)技術的發展,其在3D打印中的應用日益廣泛。毅速激光將AI技術深度集成到3D打印的各個環節中,實現了從設計、制造到后處理的全流程智能化管理。AI不僅可以幫助優化打印路徑和參數設置,還能預測潛在的缺陷并提出改進建議,從而大幅提升生產效率和產品質量。

以汽車電子連接器模具為例,傳統CNC加工需耗費大量時間設計冷卻水路,且難以覆蓋復雜區域。而毅速激光通過AI算法優化3D打印路徑,結合模流分析軟件,自動生成隨形水路布局。數據顯示,模溫均勻性提升81%,變形量減少29.5%,頂出溫度降低30%。這種AI驅動的“智能增材”不僅縮短了開發周期,還讓模具設計從“經驗主導”轉向“數據驅動”。

行業破局:從“單點突破”到“生態共建”

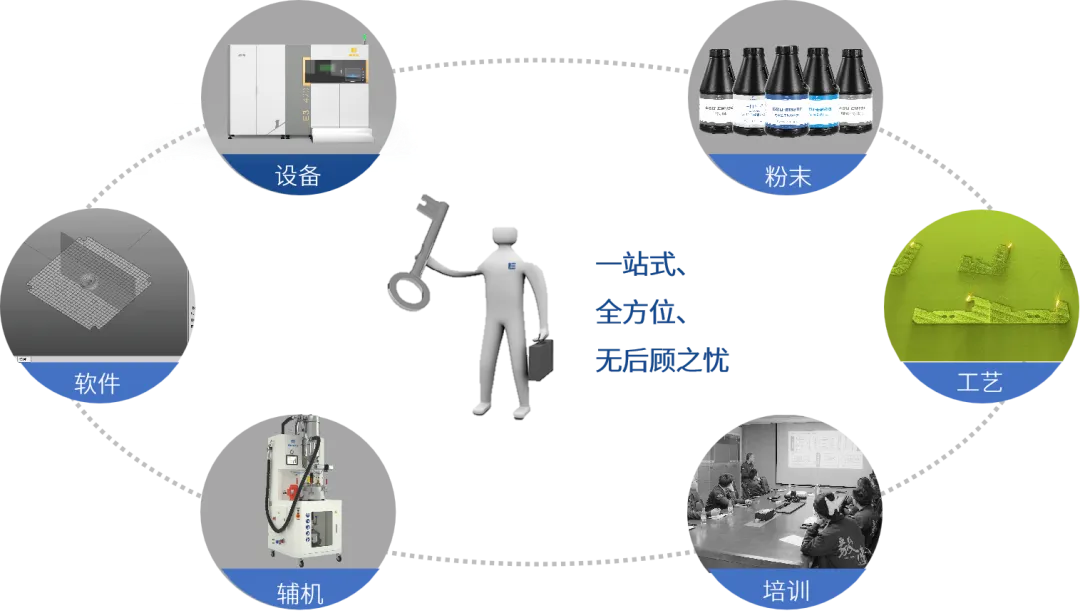

作為國內極少數“專注模具賽道”的3D打印服務商,毅速激光提出了“模具3D打印整體解決方案”,涵蓋設備、材料、工藝、培訓等全鏈條服務。在全面真實地調研了解用戶的需求、痛點和投資預期后,毅速激光的專業團隊為用戶做整體解決方案的可行性分析,包括配置模具3D打印專用設備、專用材料、專用工藝、配套輔機,再到場地規劃,人員培訓,最后提供長期運維服務。

毅速模具3D打印整體解決方案

未來展望:從“制造”到“智造”的行業重構

隨著全球制造業的轉型升級,3D打印技術正在成為推動模具行業變革的重要力量。毅速激光通過引入人工智能(AI)、大數據分析、物聯網(IoT)等前沿技術,致力于實現從傳統制造向智能制造的轉變。不僅提出“增材與減材協同制造”的理念,整合3D打印和傳統加工技術,實現了最佳的產品質量和生產效率。公司配備了先進的數控車銑設備、加工中心等成熟完善的精加工設備,確保全流程的高質量交付。還引進各類高端精密的檢測設備,包括尺寸精度檢測設備、硬度檢測設備、粗糙度檢測設備、鹽霧測試設備和超聲波探傷設備等,確保每一件出廠零件都符合標準。

同時,行業需從“規模擴張”轉向“高質量發展”。未來3~5年,新能源汽車、醫療設備和精密電子將是3D打印的主要增長領域。例如,毅速激光與寧德時代等知名企業合作,開發適用于電動汽車的高性能模具,顯著提升了電池的散熱效率和使用壽命;在醫療器械模具項目中,AI優化的3D打印路徑使得產品的最大變形量減少了92%,顯著提升了產品質量;在智能手機外殼模具項目中,通過AI優化后的工藝參數,成品表面粗糙度降低了20%,滿足了客戶對高質量的要求。

“讓3D打印成為模具行業的‘新語言’,用增材思維重構制造未來。”從模具行業痛點出發,毅速激光以技術閉環和生態構建,正在書寫3D打印驅動產業變革的新篇章。正如王利軍所言:“模具人擁抱3D打印的窗口期正在關閉,早一步轉型,早十年受益。讓我們一起見證3D打印技術革命的浪潮吧”!這場由增材制造引領的“模具革命”,或許將重塑整個制造業的版圖。